In der Fertigung und Logistik ist eine genaue und zuverlässige Rückverfolgbarkeit unerlässlich. Eine Technologie, die sich durch Langlebigkeit und Effizienz auszeichnet, ist der DPM-Code.

Dieser Artikel untersucht DPM-Codes im Detail und konzentriert sich insbesondere auf das DPM Data Matrix-Format, seine Vorteile, Anwendungen und Best Practices für die Implementierung.

Was ist ein DPM Code?

Ein DPM-Code (Direct Part Marking Code) ist eine Art Barcode, der dauerhaft auf der Oberfläche eines Teils oder Produkts markiert wird.

Anders als herkömmliche Barcodes, die auf Etiketten gedruckt und dann an Produkten angebracht werden, sind DPM Barcodes in das Produkt integriert, wodurch sie extrem langlebig und widerstandsfähig gegen verschiedene Umwelteinflüsse sind.

Direkte Teilemarkierung kann mit verschiedenen Methoden erfolgen, darunter:

● Lasergravur: Verwendet einen fokussierten Laserstrahl, um den Barcode auf die Oberfläche zu ätzen. Es eignet sich für eine Vielzahl von Materialien, darunter Metalle, Kunststoffe und Keramik.

● Dot Peen Marking: Verwendet einen Stift, um eine Reihe von Punkten zu erstellen, die den Barcode bilden. Es ist ideal für harte Materialien wie Metalle.

● Elektrochemisches Ätzen: Enthält die Verwendung einer Elektrolytlösung und eines elektrischen Stroms, um den Barcode auf leitfähige Materialien zu ätzen.

Verständnis von DPM Data Matrix Codes

Der DPM Data Matrix Code ist ein zweidimensionaler Barcode, der eine erhebliche Menge an Daten auf kleinem Raum speichern kann.

Dadurch eignet es sich besonders für DPM-Codes, bei denen der Platz begrenzt sein kann.

Der Data Matrix Code besteht aus schwarzen und weißen Zellen, die in einem quadratischen oder rechteckigen Muster angeordnet sind, die bis zu 3,116 Zeichen kodieren können.

Die wichtigsten Merkmale von DPM Data Matrix Codes

● Hohe Datendichte: Der DPM Data Matrix-Code kann große Mengen an Informationen speichern, was ihn ideal für Teile macht, die detaillierte Rückverfolgbarkeitsinformationen benötigen.

● Fehlerkorrektur: Es enthält robuste Fehlerkorrekturalgorithmen (ECC 200), die sicherstellen, dass der Code auch bei teilweise beschädigten Codes genau gelesen werden kann.

● Skalierbarkeit: Die Größe des Data Matrix Codes kann an kleine Oberflächen angepasst werden, so dass auch kleinste Bauteile markiert werden können.

● Langlebigkeit: Bei der Kennzeichnung mit Methoden wie Lasergravur kann der Data Matrix-Code rauen Umgebungsbedingungen standhalten, einschließlich extremer Temperaturen, Chemikalien und physikalischer Abnutzung.

Vorteile der Verwendung von DPM-Codes

Die Verwendung von DPM-Codes bietet mehrere wesentliche Vorteile:

● Haltbarkeit: Da DPM-Barcodes Teil des Produkts sind, sind sie im Vergleich zu herkömmlichen Etiketten verschleißfester. Dies stellt sicher, dass die Codes während des gesamten Produktlebenszyklus lesbar bleiben, auch in rauen Umgebungen.

● Rückverfolgbarkeit: DPM-Codes bieten eine zuverlässige Möglichkeit, Teile und Komponenten von der Fertigung bis zum Ende der Lebensdauer zu verfolgen. Dies ist besonders wichtig in Branchen wie Luft- und Raumfahrt, Automobil und Medizintechnik, in denen Rückverfolgbarkeit für Sicherheit und Compliance entscheidend ist.

● Platzeffizienz: DPM Data Matrix Codes können eine große Menge an Informationen auf kleinem Raum speichern. Dies ist besonders nützlich für die Kennzeichnung von Kleinteilen oder Bauteilen, auf die herkömmliche Etiketten möglicherweise nicht passen.

● Kostengünstig: Während die Anfangsinvestition in Kennzeichnungsgeräte beträchtlich sein kann, überwiegen die langfristigen Vorteile der direkten Teilekennzeichnung oft diese Kosten. Verbrauchsmaterialien wie Etiketten oder Tinte sind nicht erforderlich, und die Haltbarkeit der Markierungen reduziert die Notwendigkeit einer erneuten Kennzeichnung oder erneuten Kennzeichnung.

Anwendungen von DPM Data Matrix Codes

DPM Data Matrix Codes werden aufgrund ihrer Langlebigkeit und der Fähigkeit, umfangreiche Informationen zu speichern, in verschiedenen Branchen weit verbreitet verwendet. Einige wichtige Anwendungen sind:

● Luft- und Raumfahrt: Flugzeugkomponenten erfordern häufig eine permanente Kennzeichnung, um gesetzliche Standards zu erfüllen und die Sicherheit zu gewährleisten. DPM Data Matrix Codes können den rauen Bedingungen in der Luft- und Raumfahrt standhalten.

● Automotive: In der Automobilindustrie werden DPM-Codes verwendet, um Teile durch Produktion, Montage und Service zu verfolgen. Dies hilft bei der Verwaltung von Rückrufen und der Überprüfung der Echtheit.

● Medizinprodukte: DPM Data Matrix-Codes sind für Medizinprodukte unerlässlich und ermöglichen eine kritische Rückverfolgbarkeit von der Herstellung bis zur Verwendung beim Patienten. Die Codes müssen Sterilisationsprozessen standhalten und lesbar bleiben.

● Elektronik: Kleine elektronische Komponenten, wie Leiterplatten und Chips, profitieren durch ihre kompakte Größe und hohe Datenkapazität von DPM Data Matrix Codes und erleichtern so das Bestandsmanagement und die Qualitätskontrolle.

Best Practices für die Implementierung von DPM Data Matrix Codes

Die Implementierung von DPM-Codes erfordert eine sorgfältige Planung und Ausführung, um deren Wirksamkeit und Haltbarkeit zu gewährleisten. Hier sind einige Best Practices zu beachten:

1.Wählen Sie die geeignete Kennzeichnungsmethode aus

Die Wahl der Markierungsmethode (Lasergravur, Dot Peen oder elektrochemisches Ätzen) hängt vom Material des Teils und den Umgebungsbedingungen ab, denen es ausgesetzt ist.

Lasergravur ist vielseitig und für viele Materialien geeignet, während Dot Peen hervorragend für Metalle geeignet ist.

2.Code Design optimieren

Stellen Sie sicher, dass der DPM Data Matrix-Code leicht lesbar ist.

Dazu gehört auch die Berücksichtigung der Größe, des Kontrasts und der Platzierung des Codes auf dem Teil. Das Testen verschiedener Konfigurationen kann helfen, die besten Ergebnisse zu erzielen.

3.Gewährleistung der Lesbarkeit

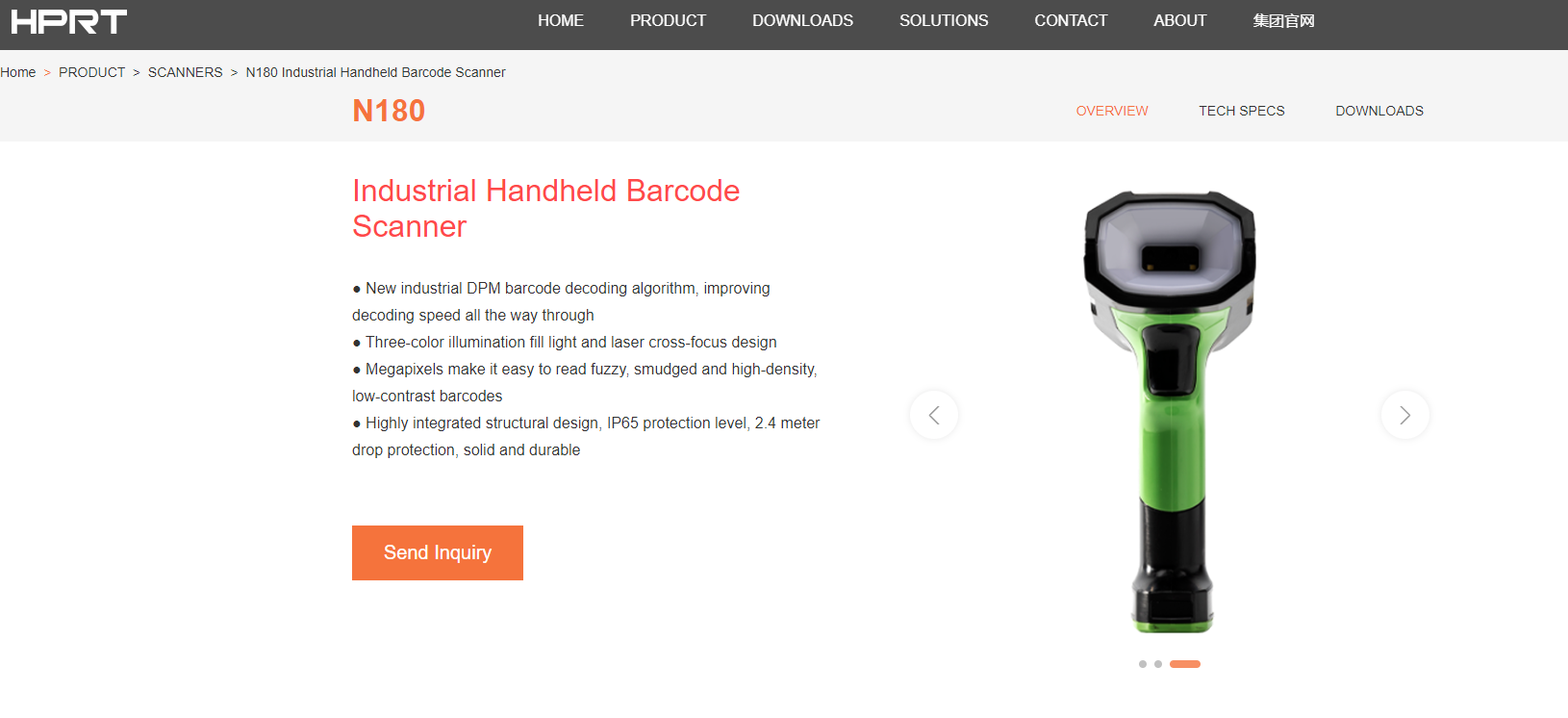

Verwenden Sie einen industriellen Handheld-Barcodescanner, der DPM Data Matrix-Codes lesen kann.

Scanner mit fortschrittlichen Dekodieralgorithmen sind oft notwendig, um die Feinheiten direkter Teilemarkierungen zu bewältigen.

4.Reguläre Qualitätskontrolle

Führen Sie einen Qualitätskontrollprozess ein, um markierte Codes regelmäßig zu überprüfen und sicherzustellen, dass sie über die Zeit lesbar bleiben.

Dies ist besonders wichtig für Teile, die rauen Bedingungen ausgesetzt sind.

5.Schulung und Dokumentation

Trainieren Sie Ihre Mitarbeiter in der Wichtigkeit von DPM-Codes und den richtigen Verfahren zum Markieren und Lesen dieser Codes.

Führen Sie eine detaillierte Dokumentation der Kennzeichnungsprozesse und Standards durch, um Konsistenz zu gewährleisten.

Insgesamt bietet die Integration von DPM-Codes, insbesondere DPM Data Matrix-Codes, erhebliche Vorteile in Bezug auf Langlebigkeit, Rückverfolgbarkeit und Effizienz.

Diese Codes sind unerlässlich für Branchen, die eine präzise und zuverlässige Teileidentifikation während des gesamten Produktlebenszyklus benötigen.

Die effektive Implementierung von DPM-Codes beinhaltet die Auswahl der richtigen Markierungsmethode, die Optimierung des Codedesigns, die Sicherstellung der Lesbarkeit und die Aufrechterhaltung der Qualitätskontrolle.

Durch die Einhaltung dieser Best Practices können Unternehmen ihre Rückverfolgbarkeitsprozesse verbessern und regulatorische Anforderungen erfüllen.

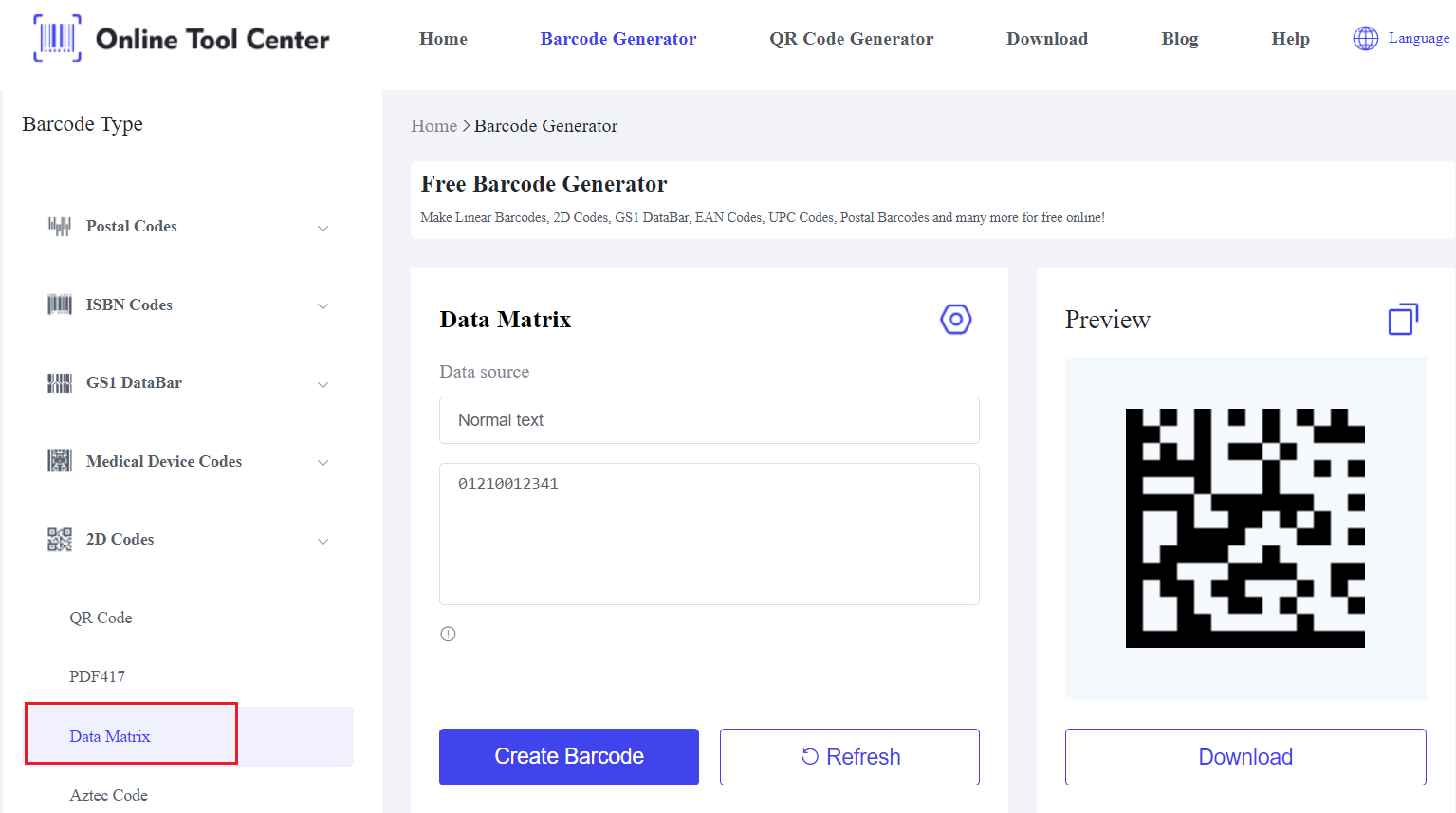

Nutzen Sie die Power von Data Matrix mit unserem Barcode-Generator!